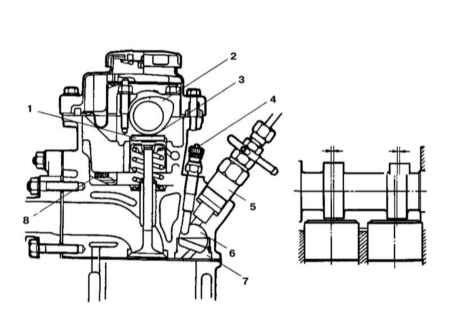

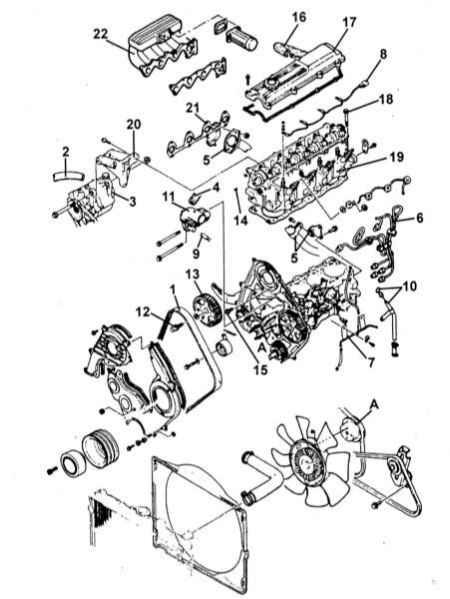

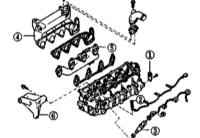

- Демонтируйте все мешающие выполнению процедуры компоненты (см. иллюстрацию Порядок демонтажа компонентов при снятии силового агрегата), - обратитесь к материалам соответствующих разделов в данной главе, а также Главах Системы охлаждения, отопления, вентиляции и кондиционирования воздуха, Системы питания, управления двигателем/снижения токсичности отработавших газов и выпуска отработавших газов и Системы электрооборудования двигателя.

- Снимите газораспределительный ремень (см. Раздел Проверка состояния и замена ремня привода ГРМ в Главе Текущий уход и обслуживание) и компоненты привода ГРМ (см. Раздел Снятие и установка компонентов привода ГРМ).

- Отсоедините от головки цилиндров впускной трубопровод и выпускной коллектор.

|

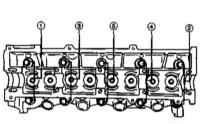

- Действуя строго в определенном порядке, отпустите болты крепления головки цилиндров. Окончательно выверните крепежные болты и снимите головку, предварительно обстучав по периметру стыка с блоком молотком с мягким бойком. Снимите уплотнительную прокладку головки.

|

- Снимите форсунки с топливоотводными трубками (см. Системы питания, управления двигателем/снижения токсичности отработавших газов и выпуска отработавших газов).

- Выверните и снимите свечи накаливания, снимите их электропроводку (см. Главу Текущий уход и обслуживание).

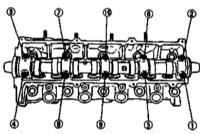

- Осмотрите головку на наличие следов развития утечек, трещин, каверн в сопрягаемых поверхностях и прочих механических повреждений. При помощи щупа лезвийного типа и измерителя плоскостности (поставленная на ребро стальная линейка) оцените степень деформации сопрягаемых с блоком цилиндров, впускным трубопроводом и выпускным коллектором поверхностей головки. Сравните результаты измерений с требованиями Спецификаций Главы Двигатель. Дефектная головка подлежит замене.

|

Восстановление плоскостности сопрягаемых поверхностей головки цилиндров путем их механической обработки ни в коем случае не допустимо!

|

|

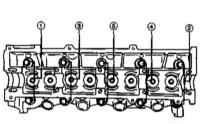

Измерение деформации сопрягаемой с блоком цилиндров поверхности головки производится по шести направлениям.

|

|

Схема измерения деформации сопрягаемых с впускным трубопроводом и выпускным коллектором поверхностей головки цилиндров.

|

|

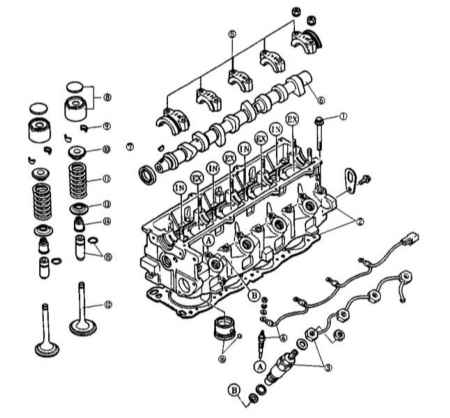

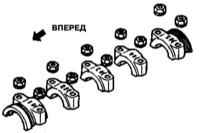

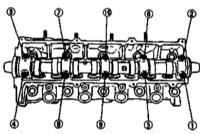

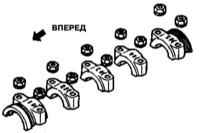

- Действуя строго в определенном порядке, отпустите болты крепления крышек подшипников распределительного вала.

|

- Снимите крышки и извлеките распределительный вал.

|

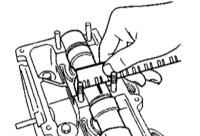

- Извлеките толкатели клапанов с регулировочными шайбами, - при сборке все компоненты должны быть установлены строго на свои прежние места.

|

|

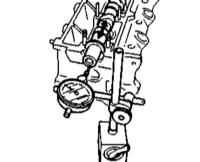

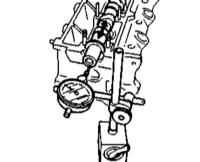

- Тщательно протрите постели подшипников в головке и крышках, затем уложите распределительный вал на свое штатное место и измерьте величину его осевого люфта.

|

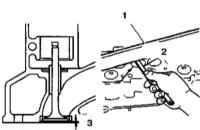

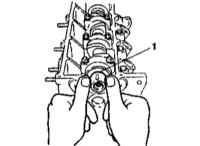

- При помощи набора Plastigage поочередно определите величины рабочих зазоров в подшипниках распределительного вала, - проследите за правильностью расположения крышек соблюдением требований Спецификаций Главы Двигатель к усилиям затягивания их крепежа.

|

Затягивание болтов следует производить в порядке, обратном порядку их отпускания.

|

|

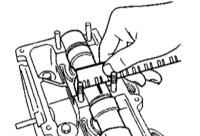

Замер величины зазоров в подшипниках распределительного вала при помощи набора Plastigage, - затягивание крепежа подшипниковых крышек должно производиться с требуемым усилием.

|

|

- При установке крышек в ходе выполнения процедуры замера зазоров в подшипниках проследите за правильностью их расположения.

|

- Сравните результаты произведенных измерений с требованиями Спецификаций Главы Двигатель, в случае необходимости замените вал и/или головку.

|

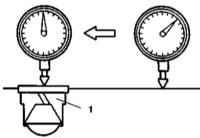

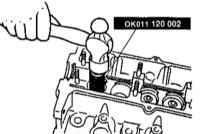

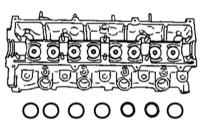

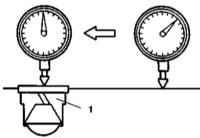

- При помощи плунжерного циферблатного измерителя (DTI) определите величины выступания над поверхностью головки/глубины посадки в головке вкладышей (1) камер сгорания, - если результат какого-либо из измерений выходит за пределы допустимого диапазона (см. Спецификации Главы Двигатель), замените вкладыши/головку.

|

|

- При помощи специальных приспособлений сожмите пружину первого клапана и извлеките из канавки на его стержне сухари разрезного замка. Демонтируйте приспособления и извлеките пружину с тарелками и клапан. Действуя в аналогичной манере, снимите компоненты оставшихся клапанов.

|

|

- При помощи специальных щипцов снимите маслоотражательные колпачки направляющих втулок клапанов.

|

|

Захват колпачка щипцами возможен только после извлечения нижней тарелки клапанной пружины.

|

|

- В случае необходимости, действуя с задней стороны головки, при помощи подходящей выколотки выбейте вкладыши камер сгорания, постарайтесь не потерять фиксирующие шарики.

|

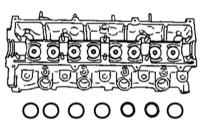

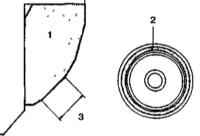

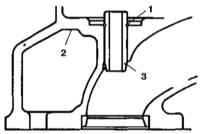

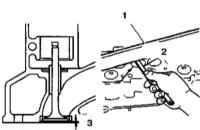

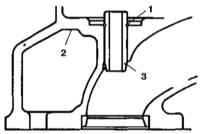

- При помощи щупа лезвийного типа измерьте глубину посадки клапана в головке цилиндров. Номинальное значение глубины посадки клапанов (как впускных, так и выпускных) составляет 0.75 ÷ 1.05 мм. Если результат измерения лежит в пределах диапазона 1.55 ÷ 2.55 мм, установите на тарелку клапанной пружины эквивалентную шайбу. Если же глубина посадки клапана превышает значение 2.55 мм, головку цилиндров следует заменить.

|

1 — Измеритель плоскостности (поставленная на ребро стальная линейка)

2 — Щуп лезвийного типа

3 — Глубина посадки клапана

|

- Оцените состояние снятых с двигателя клапанов. В случае выявления признаков износа, деформаций и прочих механических повреждений тарелок или стержней замените дефектные компоненты.

|

Незначительные задиры могут быть удалены с поверхностей стержней при помощи точильного камня.

|

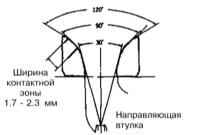

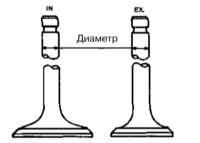

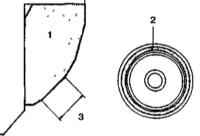

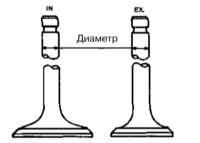

- Смажьте клапанное седло тонким слоем свинцового сурика и, не вращая, прижмите к нему тарелку клапана. Извлеките клапан и по оставленному на поверхности его рабочей фаски следу оцените плотность ее прижимания к седлу.

|

1 — Седло

2 — Ширина контактной зоны

3 — Свинцовый сурик

|

|

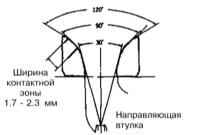

- В случае нарушения равномерности пятна контакта, либо выхода его ширины за пределы допустимого диапазона (1.7 ÷ 2.3 мм) седло должно быть прошлифовано точильной насадкой с целью удаления задиров и заусениц, либо подвергнуто механической обработке с применением специальных резцов с рабочими углами в 15, 45 или 60 градусов. В ходе обработки регулярно повторяйте проверку качества прилегания клапана.

|

|

- Произведите притирку клапанов к седлам в головке цилиндров, - в качестве притирочного средства используется специальная мелкодисперсная абразивная паста, замешанная в двигательном масле. Постарайтесь не допустить попадания смеси на стержень клапана. После осуществления притирки пятно контакта должно иметь форму непрерывного кольца, расположенного в средней части рабочей фаски тарелки. С этого момента каждый клапан должен быть однозначно привязан к своему седлу, - данный факт должен быть принят во внимание при сборке.

|

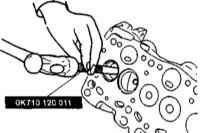

- При помощи микрометра измерьте диаметры стержней клапанов. Результаты измерений запишите.

|

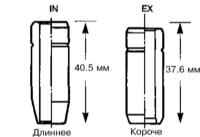

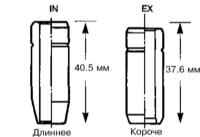

IN — Впускной клапан

EX — Выпускной клапан

|

|

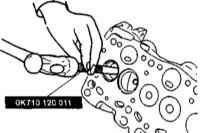

- Вооружившись нутромером (1), измерьте внутренние диаметры направляющих втулок клапанов.

|

- Путем вычитания результатов первой серии измерений из соответствующих результатов второй серии определите величину люфтов посадки клапанов в направляющих втулках. Сравните результаты вычислений с требованиями Спецификаций Главы Двигатель, в случае необходимости замените направляющие втулки.

|

- При помощи специального приспособления выбейте направляющие втулки из своих посадочных гнезд в головке в сторону противоположную стороне размещения камер сгорания.

|

- Посадите на новую направляющую втулку стопорное кольцо и при помощи специального приспособления застучите втулку в посадочное гнездо в головке, действуя со стороны противоположной стороне размещения камер сгорания, - стопорное кольцо должно полностью скрыться в посадочном гнезде.

|

Обратите внимание на конструктивные отличия между направляющими втулками впускных и выпускных клапанов.

|

|

1 — Стопорное кольцо

2 — Литье головки

3 — Направляющая втулка

|

|

Обратите внимание на конструктивные различия направляющих втулок впускных (IN) и выпускных (EX) клапанов.

|

- Закончив установку новых направляющих втулок, повторите замер люфтов посадки в них соответствующих клапанов.

|

Установка маслоотражательных колпачков должна производиться после завершения подгонки клапанов.

|

- Внимательно изучите состояние клапанных пружин, - в случае выявления сколов, трещин и прочих механических повреждений замените дефектные компоненты.

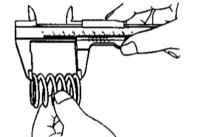

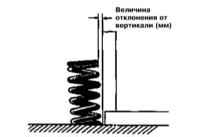

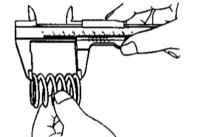

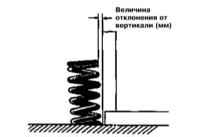

- Измерьте свободную длину пружин, оцените степень нарушения торцовки, - при превышении результатом любого из измерений предельного допустимого значения (см. Спецификации Главы Двигатель) замените соответствующую пружину(ы).

|

Измерение свободной длины клапанной пружины.

|

|

Проверка торцовки клапанной пружины.

|

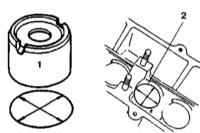

- Измерьте наружные диаметры толкателей, запишите результаты измерений. Если результат измерения выходит за пределы допустимого диапазона замените соответствующий компонент.

|

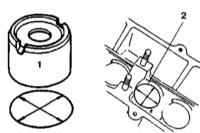

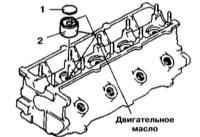

- Измерьте внутренние диаметры гнезд (2) под посадку толкателей (1) в литье головки. Запишите результаты. Путем вычитания результатов первых измерений из результатов вторых определите величины посадочных люфтов толкателей. Сравните результаты измерений с требованиями Спецификаций Гдавы Двигатель, в случае необходимости замените соответствующие толкатели/головку цилиндров.

|

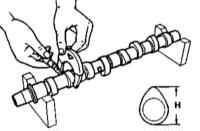

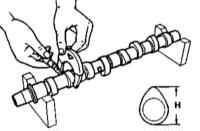

- Произведите измерение высоты кулачков распределительного вала, - если результат какого-либо из измерений составляет меньше оговоренного в Спецификациях Главы Двигатель предельного допустимого значения, вал следует заменить.

|

Н — Высота кулачка

|

- Измерьте диаметры подшипниковых шеек, проверьте их на наличие и овальности. Сравните результаты измерений с требованиями Спецификаций Главы Двигатель, в случае необходимости замените вал.

|

А — Вертикальный замер

В — Горизонтальный замер

|

|

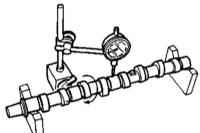

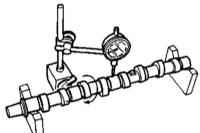

- Уложите вал в призмы и при помощи измерителя DTI проверьте его на наличие изгиба. Если результат измерения превышает предельное допустимое значение, замените вал.

|

|

|