Газораспределительный механизм Двигатель имеет два тракта: впускной и выпускной.

|

|

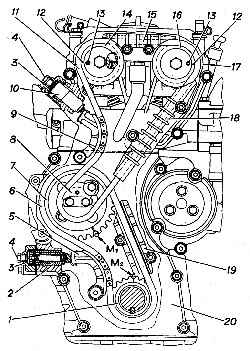

Газораспределительный механизмДвигатель имеет два тракта: впускной и выпускной.Впускной тракт Впускной тракт состоит из впускной трубы, отлитой из алюминиевого сплава. Впускная труба через паронитовую прокладку пятью шпильками крепится к головке блока цилиндров справа. Сверху в средней части впускной трубы имеется площадка, к которой через прокладку на четырех шпильках М8 крепится карбюратор. Снизу под карбюратором впускная труба имеет рубашку для ее подогрева. Рубашка закрыта крышкой, отлитой из алюминиевого сплава и закрепленной к впускной трубе через прокладку пятью болтами М6. В крышку ввернуты два штуцера для подвода и отвода жидкости подогрева. Подогрев впускной трубы осуществляется охлаждающей жидкостью, которая подводится из рубашки блока цилиндров и отводится в насос охлаждающей жидкости через резиновые шланги. На вертикальной площадке в средней части впускной трубы через прокладку на двух шпильках закреплен клапан рециркуляции отработавших газов. В стенку рубашки впускной трубы ввернут термовакуумный включатель. Кроме того, во впускную трубу ввернуты два штуцера для отбора разрежения к датчику абсолютного давления и к вакуумному усилителю тормозов. Выпускной коллектор Выпускной коллектор отлит из чугуна и через четыре стальных прокладки восемью шпильками крепится к головке блока цилиндров слева. Для улучшения очистки цилиндров двигателя от отработавших газов и повышения его мощностных показателей патрубки выпускного коллектора от первого и четвертого, а также от второго и третьего цилиндров попарно соединены между собой. В выпускной коллектор ввернут штуцер для подвода части отработавших газов к клапану рециркуляции. Распределительные валы Распределительные валы отлиты из чугуна. Двигатель имеет два распределительных вала: для впускных и выпускных клапанов. Профили кулачков распределительных валов одинаковые. Для достижения высокой износостойкости рабочая поверхность кулачков отбелена до высокой твердости при отливке распределительного вала. Каждый вал имеет пять опорных шеек. Первая шейка имеет диаметр 42 мм, остальные — 35 мм. Валы вращаются в опорах, образованных алюминиевой головкой и алюминиевыми крышками, расточенных в сборе. Кулачки по ширине смещены на 1 мм относительно оси гидравлических толкателей, что при работе двигателя придает толкателю вращательное движение. В результате этого уменьшается износ торца толкателя и отверстия под толкатель и делает его равномерным. От осевых перемещений каждый распределительный вал удерживается упорным стальным термоупрочненным или пластмассовым фланцем, который входит в выточку крышки передней опоры и в проточку на передней опорной шейке распределительного вала. Распределительные валы обеспечивают следующие фазы газораспределения: впускные клапаны открываются с опережением на 14° до прихода поршня в ВМТ, закрываются с запаздыванием на 46° после прихода поршня в НМТ, выпускные клапаны открываются с опережением 46° до прихода поршня в НМТ и закрываются с запаздыванием на 14° после прихода поршня в ВМТ. Указанные фазы газораспределения действительны при правильной установке привода распределительных валов. Высота подъема клапанов — 9 мм. Привод распределительных валов Привод распределительных валов (рис. 4.118) — цепной, двухступенчатый. Первая ступень — от коленчатого вала на промежуточный вал, вторая ступень — от промежуточного вала на распределительные валы. Приводная цепь первой ступени (нижняя) имеет 70 звеньев, второй ступени (верхняя) — 90 звеньев. Цепь втулочная, двухрядная с шагом 9,525 мм. На коленчатом валу находится звездочка 1 из высокопрочного чугуна с 23 зубьями. На промежуточном валу находится ведомая звездочка 7 первой ступени также из высокопрочного чугуна с 38 зубьями и ведущая стальная звездочка 8 второй ступени с 19 зубьями. На распределительных валах установлены звездочки 14 и 16 из высокопрочного чугуна с 23 зубьями. Звездочка на распределительном валу устанавливается на передний фланец и установочный штифт и крепится центральным болтом М 12u1,25. Распределительные валы вращаются в два раза медленнее коленчатого. На торцах звездочки коленчатого валa, ведомой звездочки промежуточного вала и звездочках распределительных валов имеются установочные метки, служащие для правильной установки распределительных валов и обеспечения заданных фаз газораспределения. Натяжение каждой цепи (нижней 6 и верхней 11) производится автоматически — гидронатяжителями 2 и 10. Гидронатяжители установлены в расточенные отверстия: нижний — в крышке цепи 20, верхний — в головке блока цилиндров — и закрыты алюминиевыми крышками, закрепленными на крышке цепи и к головке цилиндров двумя болтами М8 через паронитовые прокладки. Корпус гидронатяжителя через шумоизолирующую резиновую шайбу 3 упирается в крышку, а плунжер через башмак действует на нерабочую ветвь цепи. Кроме того, в крышке имеется отверстие с конической резьбой К 1/8", закрытое пробкой 4, через которое гидронатяжитель «разряжается». Башмаки изготовлены из пластмассы с криволинейной рабочей поверхностью и со стальными опорными площадками, на которые давят плунжеры гидронатяжителей. Башмаки 5 и 9 установлены консольно на осях, ввернутых в передний торец блока цилиндров. Рабочие ветви цепей проходят через успокоители 15, 18 и 19, изготовленные из пластмассы и закрепленные двумя болтами М8 каждый: нижний 19 — на переднем торце блока цилиндров, верхний 15 и средний 18 — на переднем торце головки блока цилиндров. Гидронатяжитель

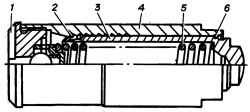

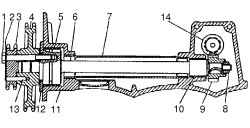

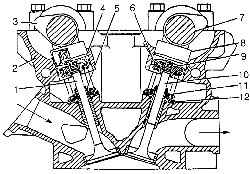

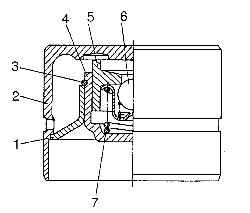

Гидронатяжитель (рис. 4.119) — стальной, выполнен в виде плунжерной пары, состоящей из корпуса 4 и плунжера 3. Внутри плунжера установлена пружина 5, которая сжата корпусом клапана 1 с наружной резьбой, в котором расположен обратный шариковый клапан. Корпус 4 и плунжер 3 связаны между собой через храповое устройство, состоящее из запорного кольца 2, кольцевых канавок в корпусе и канавки специального профиля на плунжере. Гидронатяжитель устанавливается на двигатель в «заряженном» состоянии, когда плунжер 3 удерживается в корпусе 4 с помощью стопорного кольца 6. В рабочем состоянии гидронатяжитель «разряжен», когда стопорное кольцо 6 выведено из канавки в корпусе и не удерживает плунжер. Гидронатяжитель работает следующим образом. Под действием пружины 5 и давления масла, поступающего из масляной магистрали, плунжер 3 нажимает на башмак цепи, а через него — на цепь. По мере вытяжки цепи и износа башмака плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 храпового устройства из одной канавки корпуса в другую. При изменении скоростного режима работы двигателя и возникновении ударов со стороны цепи на башмак плунжер 3 движется назад, сжимая пружину 5; при этом шариковый клапан закрывается и происходит дополнительное демпфирование за счет перетекания масла через зазор между плунжером и корпусом. Обратный ход плунжера ограничивается шириной канавки на плунжере. Промежуточный вал Промежуточный вал (рис. 4.120) — стальной, двухопорный, установлен в приливах блока цилиндров, справа. Наружная поверхность вала углеродоазотирована на глубину 0,2—0,7 мм и термообработана. Промежуточный вал вращается во втулках, запрессованных в отверстия в приливах блока цилиндров. Передняя 5 и задняя 11 втулки сталеалюминиевые. От осевых перемещений промежуточный вал удерживается стальным фланцем 13, который расположен между торцом передней шейки вала и ступицей ведомой звездочки 4 с зазором 0,05—0,2 мм и закреплен двумя болтами М8 к переднему торцу блока цилиндров. Осевой зазор обеспечивается разницей размеров между длиной уступа на валу и толщиной фланца. Для повышения износостойкости фланец закален, а для улучшения приработки торцовые поверхности фланца шлифованы и фосфатированы. На передний цилиндрический выступ вала установлена ведомая звездочка 4. Ведущая звездочка 3 цилиндрическим выступом устанавливается в отверстие ведомой звездочки 4, а ее угловое положение фиксируется штифтом 14, запрессованным в ступицу ведомой звездочки 4. Обе звездочки «напроход» крепятся двумя болтами 1 (М8) к промежуточному валу. Болты контрятся отгибом на их грани углов стопорной пластины 2. На хвостовике промежуточного вала с помощью шпонки и гайки 9 закреплена ведущая косозубая шестерня 10 привода масляного насоса. Свободная поверхность промежуточного вала (между опорными шейками) герметично закрыта тонкостенной стальной трубой 7, запрессованной в приливы блока цилиндров. Клапаны приводятся от распределительных валов непосредственно через гидравлические толкатели 8 (рис. 4.121), для которых выполнены направляющие отверстия в головке блока цилиндров. Привод клапанов закрыт сверху крышкой, отлитой из алюминиевого сплава, с закрепленным с внутренней стороны лабиринтным маслоотражателем с тремя маслоотводящими резиновыми трубками. Крышка клапанов через резиновую прокладку и резиновые уплотнители свечных колодцев крепится к головке блока цилиндров восемью болтами диаметром 8 мм. Сверху на крышке клапанов устанавливаются крышка маслозаливного отверстия и две катушки зажигания. Клапаны Клапаны изготовлены из жаропрочных сталей: впускной клапан — из хромокремнистой, выпускной изготовлен из хромоникельмарганцовистой стали и азотирован. На рабочую фаску выпускного клапана дополнительно наплавлен жаростойкий хромоникелевый сплав. Диаметр стержня клапанов — 8 мм. Тарелка впускного клапана имеет диаметр 37 мм, а выпускного — 31,5 мм. Угол рабочей фаски обоих клапанов — 45° 30'. На конце стержня клапана выполнены проточки для сухарей 9 тарелки 4 пружин клапана. Тарелки пружин клапанов и сухари изготовлены из малоуглеродистой стали и подвергнуты поверхностному нитроцементированию. На каждый клапан устанавливается по две пружины: наружная 6 с правой навивкой и внутренняя 11 — с левой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливается опорная стальная шайба 12. Клапаны 1 и 10 работают в направляющих втулках, изготовленных из серого чугуна. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулки клапанов снабжены стопорными кольцами, препятствующими самопроизвольному перемещению втулок в головке. Для уменьшения количества масла, проходящего через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслосъемные колпачки 5, изготовленные из маслостойкой резины. Детали клапанного механизма: клапаны, пружины, тарелки, сухари, опорные шайбы и маслосъемные колпачки — взаимозаменяемы с аналогичными деталями двигателя автомобиля ВАЗ-2108. Гидротолкатель Гидротолкатель — стальной, его корпус 2 (рис. 4.122) выполнен в виде цилиндрического стакана, внутри которого размещен компенсатор с обратным шариковый клапаном. На наружной поверхности корпуса выполнены канавка и отверстие для подвода масла внутрь толкателя из магистрали в головке цилиндров. Для повышения износостойкости наружная поверхность и торец корпуса толкателя нитроцементированы. Гидротолкатели устанавливаются в расточенные в головке цилиндров отверстия диаметром 35 мм между торцами клапанов и кулачками распределительных валов. Компенсатор размещен в направляющей втулке 1, установленной и приваренной внутри корпуса гидротолкателя, и удерживается стопорным кольцом 3. Компенсатор состоит из поршня 5, опирающегося изнутри на донышко корпуса гидротолкателя, корпуса 4, который опирается на торец клапана. Между поршнем и корпусом компенсатора установлена пружина 7, раздвигающая их и тем самым выбирающая возникающий зазор. Одновременно пружина 7 прижимает колпачок обратного шарикового клапана 6, размещенного в поршне. Обратный шариковый клапан пропускает масло из полости корпуса гидротолкателя в полость компенсатора и запирает эту полость при нажатии кулачка распределительного вала на корпус гидротолкателя. Работает гидротолкатель следующим образом: при нажатии кулачка распределительного вала на торец корпуса гидротодкателя 2 (открытие клапана) шариковый клапан 6 закрывается, запирая находящееся внутри компенсатора масло; при этом масло становится рабочим телом, через которое передается усилие и движение от кулачка к клапану. При этом часть масла перетекает через зазор в плунжерной паре компенсатора в полость корпуса гидротолкателя и поршень 5 несколько вдвигается в корпус компенсатора 4. При закрытии клапана, когда снимается усилие с гидротолкателя, пружина 7 компенсатора прижимает поршень 5 и корпус 2 гидротолкателя к цилиндрической части кулачка («затылку»), выбирая зазор, при этом шариковый клапан 6 в компенсаторе открывается, впуская в полость компенсатора масло, после чего цикл повторяется. Гидротолкатели автоматически обеспечивают беззазорный контакт кулачков распределительных валов с клапанами, компенсируя износы сопрягаемых деталей: кулачков, торцов корпуса гидротолкателя, корпуса компенсатора, клапана, фасок седел и тарелок клапанов. На долго неработавшем холодном двигателе возможно появление стука гидротолкателей, который должен исчезнуть по мере прагрева двигателя до рабочей температуры (80—105° С). Если по истечении 30 мин. после пуска двигателя стук не исчезает, необходимо проверить подачу масла к гидротолкателю или заменить неисправный гидротолкатель. Система смазки двигателя | Описание курса | Кривошипно-шатунный механизм |